Оценка системы управления запасами

Одной из ключевых составляющих логистического аудита является тщательная проверка системы управления запасами. Неточности в учете товарно-материальных ценностей ведут к прямым финансовым потерям, возникновению дефицита или, наоборот, излишков, которые «замораживают» оборотные средства.

Финансовые последствия

Неточности учета приводят к прямым финансовым потерям и замораживанию оборотных средств в излишках

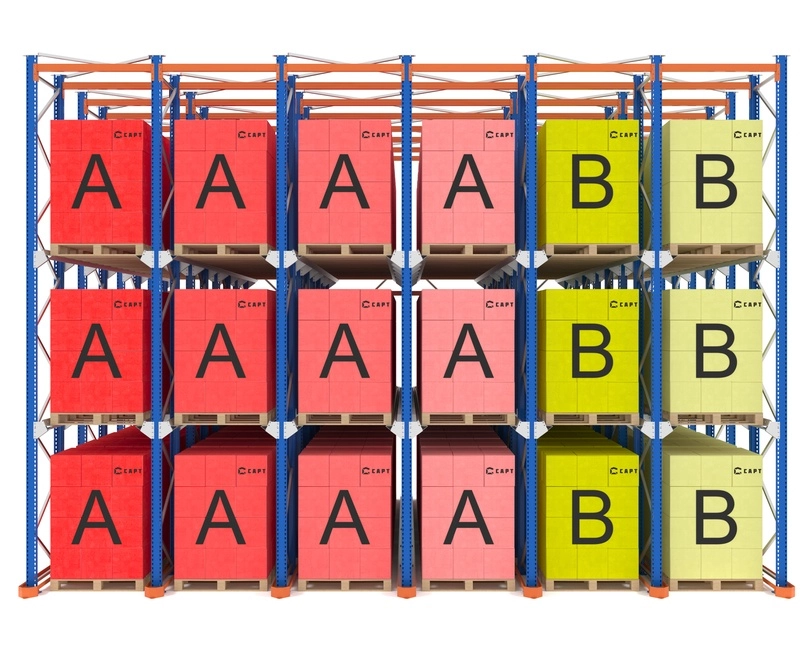

Баланс запасов

Анализ оптимального уровня запасов для предотвращения дефицита и избытка товарных позиций

Методология учета

Используется ли методология FIFO (первый пришел — первый ушел), LIFO или FEFO (особенно актуально для товаров с ограниченным сроком годности)? Соответствует ли выбранный метод специфике товара и бизнес-процессам?

FIFO

Первый пришел - первый ушел. Оптимально для большинства категорий товаров

FEFO

Особенно актуально для товаров с ограниченным сроком годности

LIFO

Специфическая методология для определенных типов бизнеса

Точность учета и инвентаризация

Циклы инвентаризации

Как часто и каким методом проводятся инвентаризации (сплошные, выборочные, цикловые)? Эффективны ли они для своевременного выявления расхождений?

KPI точности учета

Рассчитываются ли ключевые метрики: Точность учета = (1 - (Сумма расхождений / Общий объем учета)) * 100%

Процедуры работы с расхождениями

Существует ли регламентированный процесс расследования причин недостач или излишков? Как быстро принимаются корректирующие меры?

Результат этапа

Вы получаете детальную картину, показывающую, насколько данные в вашей учетной системе (1С, ERP, WMS) соответствуют физическому наличию товара на складе. Мы выявим системные ошибки, приводящие к расхождениям, и предложим меры по повышению точности учета до 99,5% и выше, что минимизирует финансовые потери.

Анализ транспортно-логистических операций

Склад не существует в вакууме. Его работа неразрывно связана с транспортом. Аудит должен оценить эффективность взаимодействия на ключевых точках соприкосновения: приемка и отгрузка.

Организация работы грузового фронта

Достаточно ли количество доков (доклевеллеров)? Оптимизировано ли их использование по времени? Существует ли система бронирования доков для поставщиков и клиентов?

Процессы приемки

Какова средняя продолжительность разгрузки одного транспортного средства? Есть ли простои машин по вине склада? Налажена ли предварительная связь с поставщиками (ASN — предупреждение о поставке)?

Процессы отгрузки

Как организована погрузка? Соблюдаются ли стандарты паллетирования и крепления груза? Минимизировано ли время простоя транспорта под погрузкой?

Документооборот

Как быстро оформляются сопроводительные документы (товарно-транспортные накладные, акты приемки-передачи)? Не становятся ли эти задержки причиной конфликтов и дополнительных затрат.

Результат этапа

Рекомендации по оптимизации графика работы грузового фронта, внедрению цифровых решений для бронирования окон, стандартизации процедур взаимодействия с водителями. Это позволяет сократить время простоя транспорта на 20-30%, снизив тем самым логистические издержки и улучшив отношения с перевозчиками.

Безопасность труда и охрана

Современный склад — это место, где безопасность персонала и соблюдение экологических норм являются не просто формальностью, а важным фактором устойчивого развития и снижения рисков.

Соответствие требованиям охраны труда

Проверяется наличие и состояние средств индивидуальной и коллективной защиты, исправность ограждений, наличие и читаемость знаков безопасности.

План действий в ЧС

Существует ли и известен ли персоналу план эвакуации при пожаре или иной ЧС? Регулярно ли проводятся учения?