Внедрение WMS-системы

Это центральное звено автоматизации. WMS не просто учитывает товар, а управляет каждым действием на складе: ставит задачи сотрудникам на их терминалы сбора данных, строит маршруты перемещения, контролирует исполнение операций в реальном времени, автоматически формирует задания на пополнение ячеек.

Система анализирует оборачиваемость, помогает прогнозировать пиковые нагрузки и распределять товары по зонам.

Идентификация товара

Эффективная идентификация товара - ключевой элемент автоматизации складских процессов.

- Штрихкодирование: на каждую товарную единицу, паллету или ячейку наносят штрихкод. Сканирование терминалом дает возможность мгновенно фиксировать любое движение товара в системе. Это базовый и надежный метод.

- RFID-метки (радиочастотная идентификация): технология, дающая возможность считывать данные с радиометок на расстоянии без прямой видимости, что ускоряет приемку (например, целую паллету можно считать за секунды) и инвентаризацию.

Применение Терминалов Сбора Данных (ТСД)

Мобильные компьютеры со встроенным сканером штрихкодов, которые есть у каждого кладовщика. Через них сотрудник получает задания от WMS, сканирует товар и ячейки, подтверждая выполнение операции.

Данные сразу передают в центральную систему, поддерживая актуальность информации.

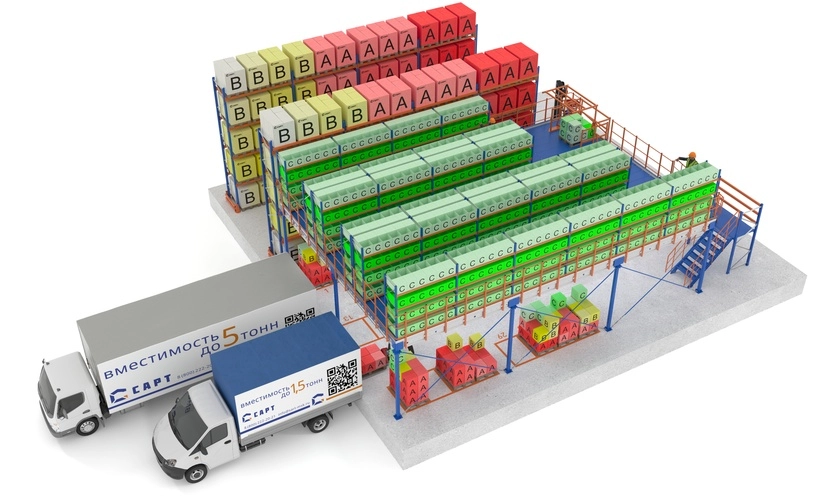

Автоматизированная складская техника (AS/RS - Automated Storage and Retrieval Systems)

Современные системы автоматизации материальных потоков на складе:

- Автоматические штабелеры и ричтраки: работают без оператора, перемещаясь по заданным координатам.

- Роботизированные системы паллетного и мелкоштучного отбора (AMR - Autonomous Mobile Robots): мобильные роботы, которые перемещаются по складу, доставляя стеллажные полки или контейнеры к станции комплектации. Это гибкое решение, не требующее перестройки всей структуры склада.

- Конвейерные и сортировочные линии: автоматизируют перемещение коробов и паллет между зонами, особенно на этапах сортировки после партионного отбора.

Прогнозная аналитика и ИИ

Системы на основе исторических данных и машинного обучения могут прогнозировать спрос, рекомендовать размещение товара для сокращения маршрутов отбора, планировать загрузку рабочих смен.

Искусственный интеллект позволяет оптимизировать складские процессы на качественно новом уровне, предсказывая тенденции и адаптируя операции под изменяющиеся условия.