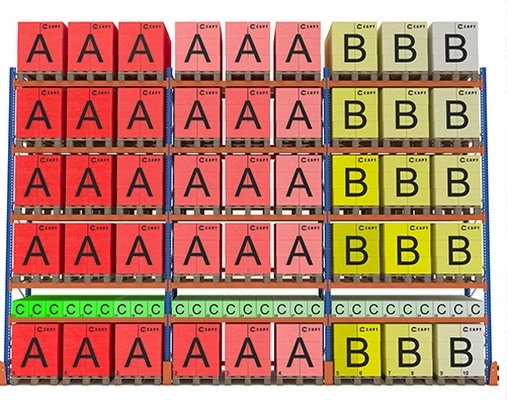

Фотография рабочего дня на складе

как провести аудит и повысить эффективность

В процессе комплектования заказов до 60% рабочего времени сотрудников уходит на ходьбу — эта деятельность не создает добавленной стоимости и не увеличивает ценность продукта. Если маршруты комплектовщиков организованы неэффективно, компания впустую теряет время и деньги, увеличивает время комплектации и нагрузку на персонал.

Руководство видит проблему через падение KPI — невыполненные задания, задержки в комплектации, регулярные переработки — но не понимает, где именно «протекает» время и деньги. С расширением штата ситуация становится только сложнее, поскольку эффективность отдельного комплектовщика падает, а стоимость выполненной задачи растет.